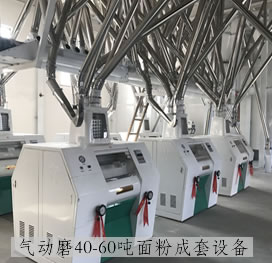

楼房结构150吨成套面粉机组

- 产品介绍

- 案例实景

- 相关视频

- 相关相册

一、清理工艺流程

日处理小麦160t制粉厂清理车间小麦清理流程。该流程可分为两段:原粮接收段、小麦清理段。

原粮接收段配备的主要清理设备有:1台TQLZ180×200型高效振动筛、1台复式循环风选器,1台4-72-5A型低压风机、1台TBLM.78型低压脉冲除尘器,接收能力为50~60t/h。

该段单独配置了一组除尘风网,对下粮坑和所有设备都进行了吸风,不再有尘土飞扬现象的产生,除尘效果比较好。

小麦清理段为三筛、二打、二去石、一精选、一洗麦、二着水、四风选、一刷麦的湿法清理工艺流程,其特点如下:

(1)毛麦清理工序中,去石机采用密度分级去石机,提取的筛上物视质量的好坏和流量的大小,可分别进行处理。筛上物若含有大量的完整麦穗、瘪麦、虫蚀麦及不完善粒等较次的麦子,可单独进入一台强力打麦机进行打击,然后进行风选,再进入精选机进行精选,选出较好的小麦、碎麦及其他可利用的进入到下脚处理系统处理。去石机下层物料为重质小麦,可直接入打麦机进行轻打。

(2)精选机可视原料的好坏情况开或停,可视原料的好坏全部精选或部分精选。

(3)润麦前采用二次加水,先经洗麦杌清洗着水,再经电脑自控着水机着水,

着水精度高且着水均匀。

(4)打麦机及净麦入磨粉机前均设置有磁选器,保证了打击效果及设备的安全。

(5)毛麦仓及润麦仓下均设置有配麦器,可对不同品种的小麦进行毛麦或净麦搭配。

(6)自动化程度较高,生产过程由总控制室监控。

(7)净麦段在入净麦柜前设置刷麦和吸风处理,麦毛、麦皮等轻小杂质大大减少,保证入磨小麦纯净。

(8)设置喷雾着水工序,可有效调节入磨前小麦表皮的水分,增强小麦表皮的韧性。

(9)根据小麦水分及含杂情况,可采用洗麦机或只采用自动着水机。

(10)去石机均为单独风网,可有效保证去石效果,有利于操作。

(11)毛麦清理段和净麦清理段均为单独除尘风网,可有效保证每台单机设备在负压下工作,防止灰尘外扬。

二、制粉工艺流程

该粉路全部采用国产设备,主要有FMFQ80×2型磨粉机12台,FSFG6×24

型高方平筛4台,FQFD49×2×3型清粉机4台,FFPD45×2型卧式打麸机2台,

FFPSS67 (5#)刷麸机1台,撞击松粉机12台。制粉流程图见图16 -2所示。

该粉路采用5B、7M、2S、2T、6P的工艺,其中3B. 4B分粗细,5B只设细皮磨;1M、2M分粗细,2M分磨混筛;4Bz没有设置磨粉机,只用了一台强力型撞击松粉机。该工艺可同时生产1~4种基本面粉,或根据客户要求灵活调节面粉的种类;总出粉率在74%左右。其特点如下:

(1)该粉路为等级粉生产工艺,工艺系统设置比较完善,粉路较长,分级比较细,可适应加工软质或硬质小麦(根据小麦品质微调粉路)。

(2)皮磨系统设置了较多的分级筛,以保证筛净麦心和麦渣,对3B后的大麸片进行打麸处理,减轻了4B磨粉机的负荷;对4B的大麸和细麸均进行刷麸处理,保证能处理干净麸皮。

(3)该工艺设置了6道清粉系统,对渣磨系统提取的麦心进行再清粉;对1M、2M提出的心、渣混合物料也进行再清粉,保证进入前路心磨的物料高纯度。

(4)心磨和渣磨系统普遍采用光辊研磨,保证对物料的轻研细分,尽可能减少细麸片的破碎,降低面粉中麸星的含量。特别是心磨系统,道数多、分得细、研磨轻,可有效地避免产生过高的温度而影响面粉的品质。

(5)由于采用了中后路打麸、刷麸,麸粉的数量较多,质量也较好。因此,将麸粉单独用一仓平筛处理,提高了出粉率,若与其他物料混合筛理易影响筛理效率。

(6)由于吸风粉的成分比较复杂、粒度较细、黏性大,流动性较差,若单独用一仓平筛处理,很难筛理,而与其他物料相混合,流动性变好易筛理。如果能采用振动圆筛单独进行筛理,其效果将会更好些。

(7)心磨系统的平筛均采用了先筛粉后分级的筛路,物料流动性好,大大提高了筛理效率。

(8)该工艺设计较合理,实际生产时产量基本上稳定在164t左右,整个车间吨粉耗电量在68度左右。

请留言

您的留言不会被公开,可以留下您的联系方式,我们第一时间安排客服与您联系!